Trạm trộn bê tông kết hợp làm gạch không nung! Bạn đã nghĩ đến chưa?

Hiện nay rất nhiều đơn vị đang làm trong lĩnh vực bê tông tươi, bê tông trộn sẵn muốn mở rộng thị trường, kết hợp làm thêm mảng gạch bê tông do có sự tương đồng về thị trường. Nếu đơn giản là lắp thêm một dây chuyền máy gạch không nung đồng bộ thì không có gì để bàn.

Nhưng nếu kết hợp cả làm bê tông và gạch trong cùng một hệ thống thì sao?. Tức là ca ngày làm bê tông, ca đêm làm gạch, tận dụng triệt để thiết bị và mặt bằng, vật liệu, nhân công. Hoặc thậm chí làm cả 2 cùng một lúc?

Và băn khoăn của hầu hết các đơn vị là làm như nào và có thực sự hiệu quả hay không?

Trong bài viết này Máy ép gạch không nung Sivali sẽ chia sẻ một số giải pháp cho việc kết hợp này.

Hiện tại có 2 giải pháp cho việc kết hợp:

Phương án 1 :

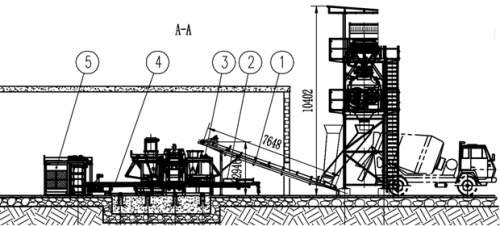

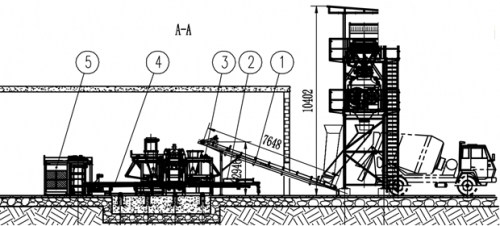

Tại vị trí trút xuống của trạm trộn sẽ có một cơ cấu chuyển đổi. Cơ cấu này có tác dụng trút bê tông xuống xe trộn hoặc trút xuống băng tải để vào máy ép gạch. Cơ cấu này khá linh hoạt giúp cho việc luân chuyển chức năng trở nên thuận tiện. Ngoài ra tại phễu cấp liệu sẽ cần thêm 1 khoang nữa chứa mạt đá.

Ưu điểm :

– Tiết kiệm được nguyên hệ thống trộn vật liệu tức là trạm trộn, đối với các nhà đầu tư, chỉ cần thiết kế thêm cơ cấu chuyển đổi và đầu tư hệ thống máy ép gạch chính. Có thể tiết kiệm được 1/3 giá thành so với cả bộ dây chuyền gạch.

– Tối ưu được mặt bằng sản xuất, bãi chưa vật liệu, xúc lật

– Linh hoạt về thời gian sản xuất, ban ngày làm bê tông, ban đêm làm gạch hoặc khi cần sản phẩm nào sẽ vận hành toàn thời gian sản phẩm đó.

– Tận dụng được nhân công lái xe xúc lật.

Nhược điểm :

– Cơ cấu chuyển đổi làm phức tạp hệ thống, hơn nữa cần tính toán thiết kế thật kỹ mới hiệu quả.

– Sau mỗi ca trộn bê tông, nếu muốn làm gạch thì cần vệ sinh cối trộn thật kỹ, tránh còn xót lại các loại đá 1×2, 2×4. Nếu lẫn loại đá này vào làm gạch sẽ gây hư hại khuôn.

-Năng lực xả của trạm trộn bê tông rất lớn, thường trên 60m3/h , mỗi mẻ xả khoảng 1,5 khối. Như vậy cần một dây chuyền công suất cỡ 30.000 viên /8h trở lên ( tương đương Sivali QT-7) mới phù hợp. Mục đích tránh trường hợp máy nhỏ quá không dùng kịp sẽ khiến bê tông ninh kết lại, ảnh hưởng chất lượng gạch.

Phương án 2 :

Tại vị trí khoang cấp liệu sẽ hoán cải làm thành 2 băng tải, một băng tải sẽ dẫn vật liệu lên trạm trộn, còn một băng tải sẽ dẫn vật liệu đến cối trộn của máy gạch.

Ưu điểm :

– Tiết kiệm được giá đầu tư phễu cấp liệu, tận dụng được lái xe xúc lật

– Khắc phục hết các nhược điểm của phương án 1.

– Tối ưu mặt bằng sản xuất.

– Có thể vận hành đồng thời cả trạm trộn và máy gạch cùng một lúc, không phụ thuộc vào ca sản xuất.

Nhược điểm:

– Dùng 2 cối trộn và điều khiển phức tạp hơn một chút

– Phần tiết kiệm được không nhiều bằng phương án 1

– Cần tính toán chính xác phương án, đơn vị có kinh nghiệm xử lý.

Chúng tôi cung cấp các giải pháp tối ưu hóa sản xuất cho khách hàng, mọi thắc mắc cần tư vấn xin liên hệ:

Công ty cổ phần Việt Nhật

Địa chỉ: Lô C4, KCN Hòa Xá, Tp Nam Định

Tel: 0981 91 81 61 – 0982 886 928