MÁY ÉP GẠCH KHÔNG NUNG TỰ ĐỘNG HOÀN TOÀN

Lời đầu tiên, Máy ép gạch không nung Việt Nhật xin chân thành cảm ơn quý khách hàng đã ghé thăm và quan tâm đến sản phẩm Máy ép gạch không nung tự động hoàn toàn hệ cơ bản của công ty chúng tôi!

Có một điều chúng tôi cần nhấn mạnh trước khi bạn tiếp tục đọc bài viết này, đó là: Máy ép gạch không nung Việt Nhật là nhà sản xuất hàng đầu tại Việt Nam.

Bài viết này các chuyên gia của chúng tôi sẽ đưa ra những phân tích đầy chân thực và sâu sắc về máy ép gạch không nung tự động tự động hoàn toàn VIỆT NHẬT với các nội dung cụ thể như sau:

Máy ép gạch tự động hoàn toàn

Giá: từ 980.000.000 VNĐ

ƯU ĐIỂM VƯỢT TRỘI

Máy ép gạch không nung tự động hoàn toàn Việt Nhật được thiết kế để sản xuất gạch không nung từ đá dăm, mạt đá (có kích thước <5mm); xi măng và nước (có thể cho thêm 15÷20% cát xây hoặc bột đá trong hỗn hợp làm gạch để bề mặt viên gạch đẹp hơn). Dây chuyền được nghiên cứu thiết kế và chế tạo tại CÔNG TY CỔ PHẦN SẢN XUẤT CÔNG NGHỆ VIỆT NHẬT. Là dây chuyền được chế tạo và sản xuất bằng phương pháp tích hợp từ nhiều trang thiết bị khác nhau: Cơ khí, thủy lực, khí nén, điện điều khiển với các ưu điểm vượt trội như sau:

– Tiết kiệm nguyên liệu khi sản xuất Trọng lượng viên gạch giảm đến 20% so với các dòng máy rung thông thường nên tiết kiệm nguyên liệu vật liệu tương ứng. Với cùng cấp phối vật liệu thì cường độ gạch cao hơn từ 10% đến 20% do công nghệ rung khuôn đa điểm làm phân bố nguyên liệu đồng đều.

– Dễ dàng sản xuất giống gạch tuynel truyền thống.

– Sản lượng sản xuất lớn: Chu kỳ hình thành sản phẩm nhanh (<25 giây), số viên/khuôn luôn cao hơn ít nhất 30% so với các máy thông thường.

– Sản phẩm vượt trội về các chỉ tiêu kỹ thuật (cường độ chịu lực, chịu uốn, chống thấm…) và thẩm mỹ (mịn đẹp, đồng đều, không nứt sứt góc cạnh…). Bề mặt mịn đẹp, đồng đều, giải quyết triệt để vấn để vết nứt trên đầu viên gạch.

– Chất lượng thiết bị, linh kiện: Sử dụng phần lớn linh kiện có xuất xứ từ Nhật, Đức, USA, Taiwan, Hàn Quốc

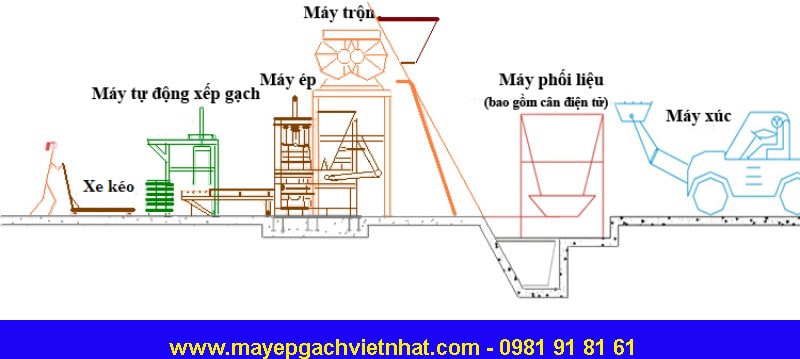

MÔ TẢ DÂY CHUYỀN SẢN XUẤT GẠCH KHÔNG NUNG TỰ ĐỘNG HOÀN TOÀN

(1) Máy phối liệu: Định lượng nguyên liệu theo công thức phối trộn.

(2) Máy trộn: Trộn đều nguyên liệu (gồm các cốt liệu, xi măng và nước) theo thời gian cài đặt.

(3) Silo: Dùng để chứa xi măng

(4) Vít tải: Điều phối xi măng từ silo tới thiết bị cân xi.

(5) Thiết bị cân xi: Định lượng xi măng theo công thức.

(6) Băng tải cấp liệu: Thực hiện chuyển liệu từ máy trộn lên máy ép chính

(7)Máy tạo hình: Hoạt động theo cơ chế ép thủy lực kết hợp rung biến tần để nén chặt nguyên liệu trong khuôn, tạo hình sản phẩm.

Máy nạp liệu: Chứa và nạp nguyên liệu cho máy tạo hình.

(8) Máy ra gạch: Nhận sản phẩm (sau khi ép tạo hình) từ máy cấp khay. Làm sạch bề mặt sản phẩm trước khi đưa ra máy xếp gạch.

(9) Máy xếp chồng gạch: Nhận khay sản phẩm từ máy chuyển gạch. Xếp vào pallet sau đó dùng xe kéo gạch ra sân dưỡng non.

(10) Máy nạp khay: Đưa khay đỡ gạch vào bệ dưới của máy tạo hình để đỡ sản phẩm và đẩy sản phẩm ra máy chuyển gạch.

(11) Tủ điện PLC: Thực hiện điều khiển toàn bộ dây chuyền tự động hoàn toàn bằng PLC thông minh do Việt Nhật viết chương trình

(12) Trạm nguồn thủy lực: Vận chuyển dầu thủy lực đến các cơ cấu hoạt động của dây chuyền

Máy tự động hoàn toàn cơ bản hệ có màu

Giá: Gọi 0981.91.81.61

NGUYÊN LIỆU CHÍNH ĐỂ SẢN XUẤT GẠCH KHÔNG NUNG LÀ GÌ?

1. Cát: Thường là cát núi, cát sông, cát nhân tạo cũng có thể được sử dụng hoặc cát thải từ công nghiệp nghiền đá… Nhưng nguyên liệu cát phải đáp ứng được các yêu cầu kỹ thuật như sau: cát sử dụng là cát thô và kích thước hạt tương đối đồng nhất, hạt nhỏ hơn 0.75cm.

2. Đá mạt: là nguyên liệu chính để sản xuất gạch gạch không nung có ở rất nhiều vùng miền của Việt Nam, đặc biệt là ở những tỉnh có các mỏ khai thác đá xây dựng lớn như Hà Nam, Ninh Bình, Thanh Hóa, Lạng Sơn, Thái Nguyên…

3. Xi măng: Sự kết hợp của xi măng thông thường, có thể cải thiện sức mạnh và kháng nước của gạch, không bị ảnh hưởng sau khi lũ lụt…. Nếu không, sẽ có hiện tượng gạch bị nứt.

4. Nước: Mức nước thích hợp làm cho gạch có độ bền cao. Lượng nước vừa đủ sẽ tạo ra sự khác biệt độ bền của gạch, kháng nấm mốc. Nên chọn cát có độ ẩm từ 3-5%.

ĐỊNH MỨC PHỐI TRỘN LIỆU TRONG SẢN XUẤT GẠCH KHÔNG NUNG

Nguyên liệu sản xuất gạch không nung bao gồm đá mạt, xi măng, xỉ than, tro bay, phế thải xây dựng, đất đồi, bùn đỏ, phế phẩm nông nghiệp…

Đây là các nguyên liệu làm gạch không nung xuất hiện lâu đời trên thế giới, các loại gạch không nung đã được công nhận và đưa vào sử dụng một cách rộng rãi cho các công trình từ đơn giản đến phức tạp, từ thấp tầng đến cao tầng.

Loại gạch này được tạo nên bởi các chất liệu rẻ tiền (thậm chí là các chất thải của các khu công nghiệp, của các mỏ khai khoáng,…) nó có nhiều chủng loại khác nhau (trên 300 loại) với độ bền nén cao nhất là 35Mpa. Sau đây chúng tôi xin trình bày một số loại định mức nguyên vật liệu sản xuất gạch không nung của một số loại gạch không nung hiện nay để các bạn tham khảo và lựa chọn:

Định mức số 1:

Xỉ than: 30%; xỉ khoáng 30%; đất thải, chất thải rắn 30%; xi măng 8%; đá 10%; bột đá 0.2%.

Định mức số 2:

Đá mạt 90%; ximăng 5%; vôi bột đá 5%

Định mức số 3:

Cát sông 60%; chất thải rắn 30%; ximăng 8%÷10% còn lại các chất độn khác

Định mức số 4:

Đá sét 90%; ximăng 8%÷10%; muối kali

Định mức số 5:

Sỉ quặng sắt 60%; Chất thải rắn 30%; ximăng 8%÷10%; muối kali;

Định mức số 6:

Tro xỉ than 60%; xỉ quặng 30%; ximăng 8%÷10%; bột đá còn lại

(Ghi chú: Với gạch 02 lỗ; 06 lỗ dạng ống; vật liệu đầu vào nên thêm nguyên công nghiền nhỏ để bề mặt gạch mịn, đẹp theo yêu cầu)

Các mẫu gạch phổ biến được sản xuất trên dây chuyền

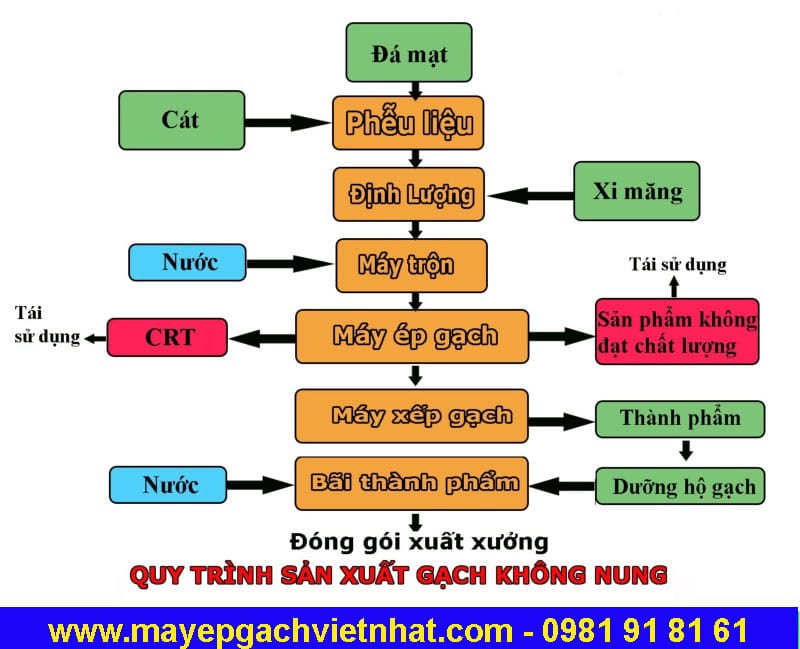

QUY TRÌNH SẢN XUẤT GẠCH KHÔNG NUNG TỰ ĐỘNG

Bước 1: Chuẩn bị máy

Các thiết bị có tiếp xúc xi măng, đá mạt khi để qua đêm nếu vệ sinh, bảo dưỡng không tốt hoặc không vệ sinh sẽ rất dễ bị kẹt. Ví dụ:

– Hệ thống cân cốt liệu tự động: Loadcell, xi lanh khí nén

– Máy trộn: Cửa xả trộn, cánh gạt liệu

– Băng tải cấp liệu: Trục lô, con lăn, nhông xích truyền tải

– Máy cấp palet tự động: Nhông xích truyền tải dính bê tông sẽ làm kênh, vênh palet khi cấp và dẫn đến bị kẹt không hoạt động hoặc làm hư hại palet.

– Máy định lượng vật liệu vào khuôn: Phần trục khấy liệu dễ bị kẹt do bê tông còn sót lại, ray dẫn thùng chứa liệu bị dính bê tông dễ làm cho thùng bị vênh không hoạt động được;

– Máy ép gạch thủy lực: Mặt bàn máy chứa vật liệu còn sót lại của dầu ép trước sẽ làm cho vị trí đặt palet không phẳng sinh ra dễ bị gãy palet, ép không chặt, …

– Máy ra gạch và nâng hạ di chuyển palet gạch: Nếu trên máy bám các phối liệu còn lại, máy dễ bị kẹt không hoạt động được hoặc bị kẹt ray di chuyển sẽ làm cho máy không thể hoạt động.

Vì vậy, trước khi cho máy vào hoạt động cần phải kiểm tra tất cả các hệ thống trên máy, cho máy chạy không tải để kiểm tra các hệ thống; sau khi đã chạy tốt không tải lúc đó mới cho máy vào sản xuất. Việc kiểm tra bao gồm các bước sau:

– Kiểm tra phần điện: Đủ 3 pha

– Kiểm tra phần thủy lực: Xilanh lên xuống, kẹp khuôn và xi lanh cấp liệu lên xuống, ra vào đúng theo quy trình đã đưa ra.

– Kiểm tra phần hoạt động của các cơ cấu cơ khí: Cho các thiết bị chạy thử, nếu không có vấn đề gì bắt đầu cho dây chuyền hoạt động.

Quy trình sản xuất gạch không nung

Bước 2: Kiểm tra định lượng vật liệu đầu vào ở khu vực máy trộn qua bộ định lượng vật liệu thể tích. (Bước này chỉ nên làm 01 lần vào buổi sáng mỗi ngày khi bắt đầu sản xuất để xác định độ ẩm của vật liệu)

Bước 3: Cấp đá mạt, xi măng theo định lượng thể tích đã xác định, tốt nhất là mỗi mẻ trộn chỉ nên trộn tối đa 750kg cả đá mạt và xi măng trong đó từ 650kg – 700kg đá mạt, 50kg ÷ 100kg xi măng và nước vào khoảng 45 lít ÷ 50 lít (9÷9.5 giây bơm nước của bơm nước loại 300 lít/phút); cấp palet vào máy cấp palet tự động.

Bước 4: Cho máy trộn hoạt động, máy trộn được trộn theo 2 giai đoạn:

– Giai đoạn 1: Trộn khô hỗn hợp, ximăng và đá mạt khoảng 30-40 giây

– Giai đoạn 2: Sau đó cấp nước và trộn thêm 45-50 giây nữa là kết thúc.

Bước 5: Cho mở cửa xả để xả vật liệu, thời gian xả 30-35 giây là hết liệu, đồng thời lúc này băng tải cấp liệu đã hoạt động nhận vật liệu từ cửa xả của máy trộn cấp vào máy tiếp liệu trên máy ép.

Bước 6: Khi hết liệu trong thùng trộn, quay trở lại bước 3, 4, 5 để trộn mẻ tiếp theo.

Bước 7: Khi đã có vật liệu trên máy tiếp liệu, khởi động máy ép và hệ thống cấp palet, ra gạch và hệ định lượng vật liệu để cấp vào khuôn, chế độ hoạt động là tự động nên bộ phận lấy gạch và vận chuyển gạch bắt đầu hoạt động.

Bước 8: Vận chuyển gạch ra khỏi khu vực sản xuất bằng xe ra gạch bằng tay hoặc xe nâng (tùy theo quy mô sản xuất), xếp gạch vào vị trí quy định.

Bước 9: Khi gạch đủ thời gian và cường độ xếp kiêu (sau 12 – 24 giờ), vận chuyển gạch ra khỏi vị trí cũ và xếp kiêu (xếp thành khối) gạch bằng tay hoặc bằng máy xếp gạch không nung tự động để bảo dưỡng gạch (2 lần/ngày; 2 ngày bảo dưỡng).

Kết thúc quá trình sản xuất viên gạch từ đá mạt và ximăng trên dây chuyền.

Chúng tôi cam kết về chất lượng máy móc và bảo hành dài hạn. Trong thời gian bảo hành, chúng tôi duy trì máy miễn phí, thay và đổi mới các phụ tùng hỏng hóc nhanh

Quý vị cần mua máy ép gạch không nung tự động hoàn toàn xin vui lòng liên hệ:

CÔNG TY CỔ PHẦN SẢN XUẤT CÔNG NGHỆ VIỆT NHẬT

Điện thoại: 0981 91 81 61 – 0982 886 928

Email: maygachvietnhat@gmail.com