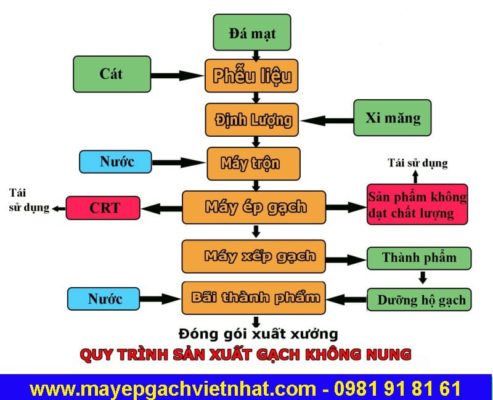

Việc xây dựng nhà ở bằng gạch nung để lại hệ lụy rất lớn cho môi trường và nguồn tài nguyên đất màu trồng trọt nhất là với những khu vực đồng bằng. Trong khi sản phẩm GẠCH BLOCK KHÔNG NUNG vừa giải quyết vấn đề khí thải môi trường vừa giải quyết vấn để phế thải ngành xây dựng và xỉ thải ngành nhiệt điện nên đang ngày càng khẳng định được vị thế và tính ưu việt của nó. Với bài viết QUY TRÌNH SẢN XUẤT GẠCH BLOCK CHO LÃI SUẤT CAO chúng tôi sẽ chia sẻ các bạn về việc hình thành một sản phẩm rất đáng được phổ biến rộng rãi và ứng dụng mạnh mẽ vào xây dựng thay thế dần và hoàn toàn gạch nung truyền thống.

1. NGUYÊN VẬT LIỆU CHÍNH TRONG QUY TRÌNH SẢN XUẤT GẠCH BLOCK

Nguyên vật liệu chính của quy trình sản xuất gạch block là những nguyên vật liệu dễ kiếm, sẵn có trên thị trường cát, đá mạt, xỉ than, xi măng PC40, hợp chất phụ gia, nước . Nguyên liệu khoáng hoạt tính là những khoáng giàu thành phần nhôm và silic, có rất nhiều trong tự nhiên và phế thải công nghiệp như tro bay, muội silic, kaolinite,…Ngoài ra còn tìm thấy trong các vật liệu phế thải trong xây dựng như gạch vỡ, bụi đá. Khi dùng chỉ cần nghiền với kích cở hạt mịn (khoảng ≤3 mm), độ ẩm ≤8% với các yêu cầu cụ thể như sau:

Cát sạch và không lẫn tạp chất

Đá mi mạt hạt nhỏ được làm sạch không lẫn tạp chất, độ ẩm vừa phải.

Xỉ than từ các nhà máy nhiệt điện không nhiễm mặn, nếu nhiễm mặn cần phải được xử lý trước khi đưa vào sản xuất

Xi măng PC40 và nước không chứa tạp chất

Quy trình sản xuất gạch block là dùng các nguyên liệu đã được chuẩn bị đưa vào trạm trộn, qua hệ thống băng tải tới máy ép thủy lực, nhờ khuôn rung ép mà thành hình sản phẩm, sau đó đưa ra bãi bảo dưỡng. Với đặc điểm công nghệ là sản phẩm sau khi ép đã đạt 1 độ cứng nhất định, có thể xếp khối trong khay và bảo dưỡng tự nhiên từ 5 – 7 ngày là có thể đưa vào dùng

– Bước thứ 1: Xử lý nguyên liệu.

+ Nguyên liệu Mạt đá hoặc xỉ than, cát đen được phân loại, hạt thô sẽ được nghiền nhỏ tới độ hạt mịn (kích thước hạt ≤3mm). Sau khi nghiền thì được dữ trữ ở kho bãi tập kết để tiện cho việc trộn cấp phối;

+ Nguyên liệu ( Xi măng, phụ gia, nước) dự trữ tại kho bãi chứa nguyên liệu, sử dụng xi măng rời chứa trong silo hoặc xi măng bao tùy vào mô hình sản xuất của mỗi đơn vị.

– Bước thứ 2: Cấp nguyên liệu:

Định lượng phối liệu sẽ được điều chỉnh cho phù hợp với chủng loại nguyên liệu có tại địa phương: Sử dụng xỉ than hoặc mạt đá hoặc kết hợp xỉ than và mạt đá.

Nước: Theo tiêu chuẩn nước trộn bê tông và vữa TCXDVN 302-2004 phải qua kiểm nghiệm về thành phần hoá học, nồng độ pH đảm bảo, tin cậy.

Dùng các phễu chứa liệu, băng tải liệu, cân định lượng, bộ phận cài đặt phối liệu. Sau khi nguyên liệu được cấp đầy vào các phiễu, chỉ 1 phần nguyên liệu được đưa xuống ban cân theo công thức phối trộn đã cài đặt từ trước (cấp phối đã quy định). Toàn bộ quá trình cấp phối nguyên liệu được tiến hành hoàn toàn tự động. Qua khâu này, nguyên liệu được cấp theo công thức phối trộn đã cài đặt.

– Bước thứ 3: Trộn nguyên liệu ( nên dùng Máy trộn trục đứng để dễ vệ sinh bởi bê tông có yếu tố bám két):

Sau khi cấp phối được pha trộn theo tỷ lệ đã được tính sẵn qua hệ thống tự động hóa, hỗn hợp nguyên liệu đưa vào máy trộn. Nguyên liêu được trộn đều theo thời gian qui định, máy sẽ trộn đều hỗn hợp nguyên liệu. Hỗn hợp sau phối trộn được tự động xả xuống băng tải và đưa lên hệ thống nạp liệu của máy ép chính

– Bước thứ 4 : Ép định hình viên gạch (Máy ép thủy lực):

Tại máy ép thủy lực, khi phễu chứa liệu của máy chính đã được cấp đầy nguyên vật liệu, 1 pallet đỡ gạch được đẩy vào bằng xi lanh thủy lực và được định vị trên bàn máy. Pallet được đẩy lên kẹp chặt khuôn dưới. Hộp nạp liệu tiến vào và nạp liệu cho khuôn. Cánh khuấy quay được dẫn động qua bộ mô tơ – bộ truyền xích, nhằm đảm bảo cho việc nạp liệu được hoàn hảo. Sau khi nạp liệu xong, hộp nạp liệu rút ra và khuôn trên sập xuống thực hiện quá trình rung ép tạo hình. Sau đó khuôn dưới được nhấc lên bằng 1 xi lanh thủy lực để dỡ khuôn. Khi khuôn dưới ra khỏi chiều cao viên gạch thì khuôn trên cũng tự động được nhấc lên theo. Tiếp đó xi lanh thủy lực sẽ đẩy 1 pallet rỗng vào bàn máy và đẩy pallet có gạch thành phẩm ra ngoài băng tải xích của thiết bị xếp gạch tự động. 1 chu trình ép tạo hình mới lại bắt đầu trên máy chính.

Nhờ vào hệ thống thủy lực, máy hoạt động tạo ra lực rung ép lớn từ trên xuống và từ dưới lên (Lực ép tối đa 1400KN ) để hình thành lên các viên gạch không nung đồng đều, đạt chất lượng cao và ổn định.

– Bước thứ 5: Bảo dưỡng, đóng gói thành phẩm;

Viên gạch block gạch không nung sau khi ép sẽ được chuyển và xếp từng khay vào vị trí định trước 1 cách tự động. 1 xe nâng sẽ đưa các pallet gạch ra khu dưỡng hộ sản phẩm, xe nâng sẽ chở giá có pallet gạch khô lại và đặt lên thiết bị chở giá. Các pallet gạch được Thiết bị dỡ gạch tự động hạ lần lượt xuống băng tải xích và đưa đến Thiết bị tách gạch. Tại đây gạch được tách tự động ra khỏi các tấm pallet và đẩy sang băng tải chở sản phẩm số. Nhờ đó mà ta có thể chuyển gạch vừa sản xuất ra khu vực dưỡng hộ.

Trong thời gian dưỡng hộ gạch sẽ được phun ẩm. Sau khi gạch được xếp đầy lên các giá thép, xe nâng sẽ đưa các giá thép vào khu dưỡng hộ. Tại đây, gạch được dưỡng hộ trong vòng 24 giờ. Trong quá trình dưỡng hộ, luôn luôn giữ độ ẩm cho gạch bằng cách phun nước và đảm bảo phòng dưỡng hộ không có gió lùa và ánh nắng chiếu vào gạch. Sau khi dưỡng hộ trong nhà xong, xe nâng đưa các giá chứa gạch khô đặt lên Thiết bị chở giá đỡ, các pallet gạch được dỡ và gạch được tách ra khỏi pallet, được công nhân đưa ra xếp khu vực ngoài bãi thành phẩm.